Capacitaciones para cerveceros/as de todos los niveles.

Uno de los insumos más importantes para la producción de cerveza: La capacitación.

Armamos un equipo interdisciplinario para cada una de las capacitaciones brindadas. Cada uno de nuestros cursos es desarrollado por profesionales reconocidos en su área.

Elaboración de cerveza

Nuestro reconocido curso de elaboración de cerveza. Son nueve unidades temáticas desarrolladas para entender como controlar la producción integral de cerveza.

Encuentros de degustación

De la mano de Diego “Van der Saar” Castro, Marcos Ragoni y Diego Perrotta vamos a realizar 4 encuentros online para hacer degustaciones de 3 cervezas con sus respectivos maridajes sugeridos por cada encuentro. Contaremos con la presencia de los maestros cerveceros de la cervecería que toque en cada encuentro.

Materias primas: Cebada y Malta

Comprender el desarrollo del cultivo de cebada y los factores que lo afectan, las características y composición del grano, los cambios que se producen durante el malteado y la producción de mosto y los factores que lo influyen.

Entrenamiento sensorial

Reconocer aromas y sabores típicamente presentes en cerveza identificando su origen y control durante el proceso de elaboración y guarda. Reconocer la terminología estandarizada y conocer la metodología sensorial para ser aplicadas en el control de calidad y en la confección de perfiles sensoriales. Por Diego Van der Saar Castro

Materias primas: AGUA

Entender la química del agua y como se modifica en el empaste, la influencia en la percepción organoléptica, el comportamiento de las sales al agregarlas, etc. y llevar todo eso a la práctica .

Especialización en Microbiología de la cerveza

Comprender los conceptos generales de microbiología, interpretar las interacciones entre los microorganismos y el mosto de cerveza, el gerenciamiento de la fermentación y de las levaduras. Validar los sistemas de sanitización en una microcervecería .

Nuestros amigos

En estos años nos hicimos muchos amigos y colegas que nos acompañan en esta aventura.

Bienvenido/a a CERESVIS

CERESVIS es nuestro pequeño espacio para difundir, aprender y, cuando se pueda, enseñar todo lo que sea con respecto a la cerveza.

Desde el año 2002 venimos tabajando para seguir aprendiendo o compartiendo experiencias, lugares y saberes, lo que representa un problema de espacios, prejuicios y disponibilidades.

La idea de Ceresvis es presentar un espacio donde los cerveceros puedan encontrar información técnica, desde los que deciden elaborar su propia cerveza a nivel casero, los emprendedores y cerveceros avanzados que quieren ir más en profundidad y por supuesto, los que disfrutan la increible complejidad variedad y versatilidad de esta bebida.

En otras palabras, queremos ofrecer un espacio donde consumidores y productores puedan encontrarse y ayudarse mutuamente.

Esa es la idea de Ceresvis, esperamos que les guste.

Preguntas frecuentes

Una de las dificultades para los cerveceros es recibir capacitaciones de nivel profesional en sus lugares de residencia, para eso también armamos Ceresvis.

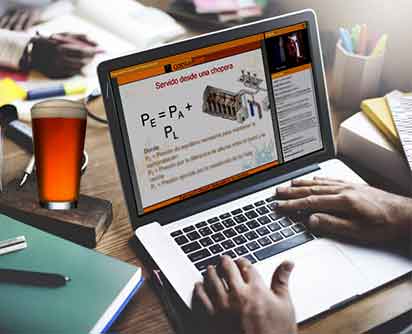

¿Como funcionan las clases online?

Las clases son en vivo, se dictan desde plataformas contratadas líderes en el mercado de web-conference. Los/as alumnos/as pueden ver a los/as docentes y la presentación y hacer consultas en tiempo real.

¿Qué tipo de conexión necesito?

Cualquier conexión que te permita ver YouTube o NETFLIX es suficiente para la participación en las clases. Al ser en vivo, la conexión debe ser estable (no cortarse)

¿Entregan algún tipo de certificado?

En todos nuestros cursos, los alumnos que completen las actividades propuestas por los docentes y aprueben la evaluación final, reciben un certificado con un código de verificación que permite verificar su autenticidad en nuestro sitio.

No puedo asistir a la clase en vivo ¿Puedo participar?

Todas las clases se graban y se pueden ver las veces que quieras mientras dure el curso. Para los certificados se toma en cuenta la asistencia en vivo o ver la clase en diferido.

¿Qué pasa si me surgen dudas fuera del horario de clases?

Durante todo el curso hay en el campus foros abiertos para las consultas y contactos entre los participantes y docentes.

¿Cómo se pueden realizar los pagos?

Para participantes residentes en Argentina, se pueden realizar los pagos por PagoFacil, Rapipago, etc y con tarjeta. Todo por intermedio de la plataforma de MercadoPago. Los pagos con tarjeta se pueden hacer en hasta 3 pagos sin interés. Participantes residentes fuera de Argentina solo recibimos pagos vía PayPal.